Faserlaser sorgen für effizientes Batterieschweißen

Fortschrittliche Lasertechnologie liefert Hochgeschwindigkeits-Präzisionsverbindungen, die für eine wirtschaftliche Fertigung erforderlich sind

25. August 2021 von Coherent

Das Design und die Konstruktion von zylindrischen Batterien mit größerem Formfaktor für Elektrofahrzeuge verspricht sowohl den Autoherstellern als auch den Verbrauchern eine Reihe von Vorteilen zu bieten. Für Autofahrer bedeutet dies eine größere Reichweite, mehr Leistung, schnellere Ladezeiten, längere Lebensdauer und besseren Betrieb bei kaltem Wetter. Hersteller können sich auf eine effizientere Produktion und geringere Kosten freuen.

Was ist so kompliziert an der Herstellung von Batterien für Elektrofahrzeuge?

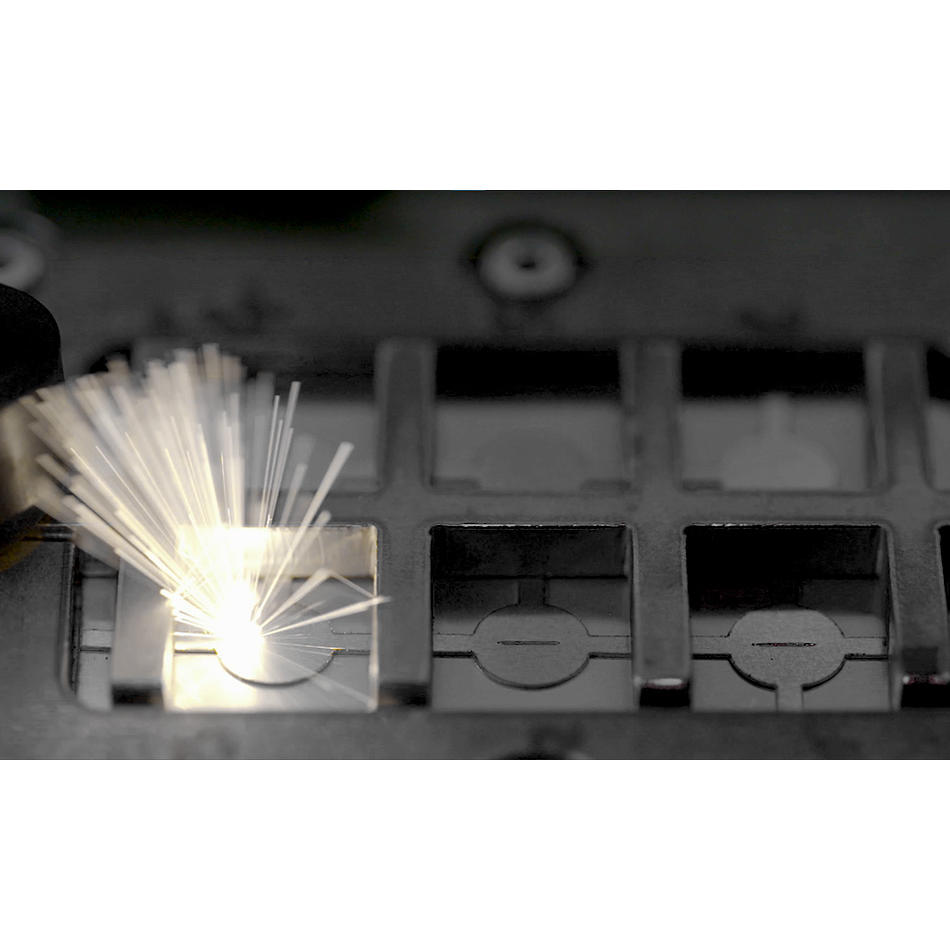

Es gibt eine Reihe verschiedener zylindrischer Batteriedesigns mit großem Formfaktor, die von verschiedenen Herstellern verfolgt werden. Jedes dieser Verfahren stellt besondere Anforderungen an die Fertigung, insbesondere an die Fügeverfahren. Einige Batteriekonstruktionen für Elektrofahrzeuge enthalten zum Beispiel Stromabnehmer, die mit einer sehr genauen Kontrolle der Schweißtiefe mit der Jelly-Roll verbunden werden müssen. Dies ist notwendig, um eine Beschädigung der Separatoren zu vermeiden, die zu einem Kurzschluss innerhalb der Zelle führen könnte. Auch das verschweißen des Terminals mit dem Kollektor erfordert eine sorgfältige Kontrolle der Einschweißtiefe. Es ist besonders wichtig, den Wärmeeintrag in die Batterie während dieses Vorgangs zu begrenzen, da sie zum Schmelzen oder zur Beschädigung der Polymerisolatoren führen kann.

Das Abdichten von Verschlusskappen ist ein weiterer Verbindungsprozess, der in der Vergangenheit bei Batterien mit kleinerem Formfaktor erfolgreich mit mechanischem Crimpen durchgeführt wurde. Das Crimpen lässt sich jedoch nicht gut auf die größeren Zellen übertragen, so dass ein neuer Ansatz erforderlich ist.

Was sind die derzeitigen Anforderungen?

Bei der Herstellung von Batterien gibt es noch eine Reihe anderer Schweißverfahren, die je nach Hersteller und Konstruktion variieren. Die schwierigsten und heikelsten haben jedoch alle bestimmte gemeinsame Anforderungen, darunter die Notwendigkeit für:

- Minimale Wärmeeinflusszone

- Genaue Kontrolle der Eindringtiefe

- Spritzerbeseitigung

- Hohe Prozessgeschwindigkeit (typischerweise im Bereich von 200–500 mm/sec)

Außerdem erfordern einige wichtige Verbindungsprozesse bei Batterien auch das Schweißen unterschiedlicher Metalle.

Jede dieser Anforderungen war in der Vergangenheit mit Schwierigkeiten verbunden, und es gab keine einzige Fügetechnologie, die für jeden einzelnen Prozess geeignet war. Infolgedessen haben die Hersteller eine Vielzahl von Lösungen verfolgt. Dazu gehören Laser mit grüner Wellenlänge zum Schweißen von Kupfer (um die geringe Absorption dieses Werkstoffs mit Infrarotquellen zu überwinden) und nicht-laserbasierte Verfahren wie das Ultraschallschweißen zum Verbinden von Folien mit Laschen.

ARM-Laser machen es möglich

Coherent hat einen neuen Lasertyp entwickelt, der vielseitiger einsetzbar ist als alle bisherigen. Dies ist möglich, weil diese Technologie ein bisher unerreichtes Maß an Kontrolle darüber bietet, wie die Laserenergie auf die Arbeitsfläche übertragen wird – sowohl in Bezug auf die räumliche Verteilung als auch auf den zeitlichen Verlauf.

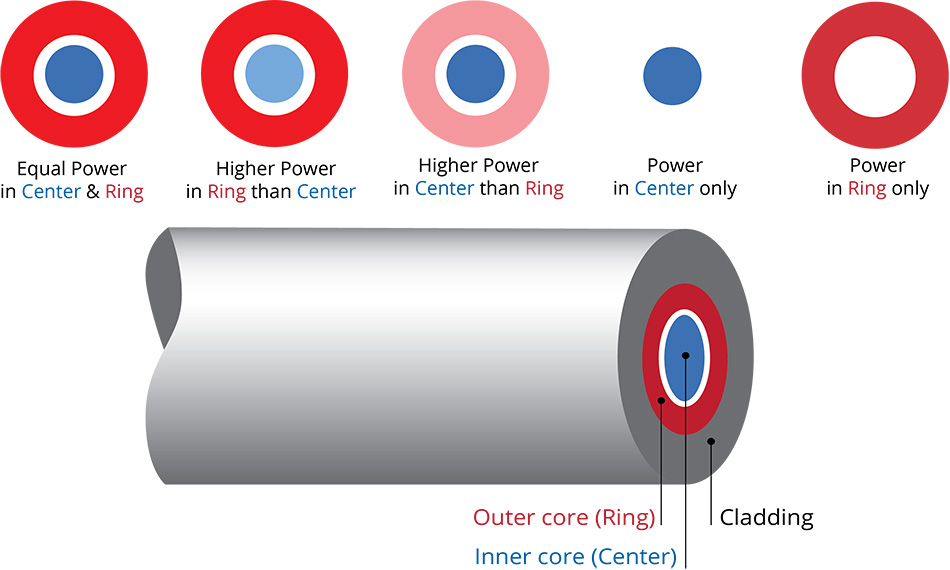

Die Schlüsselinnovation ist die Adjustable Ring Mode (ARM)-Technologie – ein Faserlaser, dessen Strahl aus einem zentralen Punkt besteht, der von einem weiteren konzentrischen Ring aus Laserlicht umgeben ist – im Gegensatz zum traditionellen Einzelstrahl. Das Wichtigste ist, dass die Leistung im Center- und im Ringspot unabhängig voneinander gesteuert und sogar moduliert werden kann. Die Grafik zeigt, wie dieser Ansatz eine enorme Flexibilität bei der genauen Verteilung der Laserenergie während des Schweißens bietet.

Bild: Grundlegendes FL-ARM-fokussiertes Punktleistungsmuster.

Der Vorteil der ARM-Technologie besteht darin, dass sie eine sehr präzise Steuerung der Schmelzbaddynamik ermöglicht. Dies sorgt für eine gleichmäßigere und kontrollierbarere Bearbeitung und verhindert Spritzer nahezu vollständig. Dieser Lasertyp eignet sich besonders gut zum Schweißen von Kupfer, da der Werkstoff mit dem Ringstrahl vorgewärmt werden kann, was seine Absorption von Infrarotlicht erheblich erhöht. Außerdem sorgt eine Option mit hoher Leistungsdichte und Centerspot für eine zuverlässige Einkopplung des IR-Lichts in das Kupfer. Zusammen mit den praktischen und wirtschaftlichen Vorteilen von Faserlasern macht dies den ARM-Faserlaser zu einer sehr attraktiven Alternative gegenüber grünen Festkörperlasern für das Kupferschweißen.

Ein einziger Typ von Laserquelle, der so viele verschiedene Aufgaben erfüllen kann, bietet Herstellern mehr Flexibilität und Wirtschaftlichkeit. So kann beispielsweise die Leistung eines Lasers mit Hilfe von Strahlweichen auf mehrere Prozesse aufgeteilt werden. Dadurch wird die Produktion vereinfacht und optimiert. Die Verwendung eines gemeinsamen Lasertyps an mehreren Stellen im Produktionsprozess reduziert außerdem den Ersatzteilbestand und sorgt für eine Redundanz, die dazu beiträgt, die Ausfallzeiten bei Wartung oder Reparatur zu minimieren.

Batteriekonzepte für Elektrofahrzeuge mit größerem Formfaktor versprechen, Elektrofahrzeuge für Fahrer praktischer und für Hersteller kosteneffektiver zu machen. Der größere Formfaktor dieser Zellen, der höhere Antriebsstrom und die höheren Erwartungen an den Produktionsdurchsatz machen jedoch laserbasierte Schweißtechnologien erforderlich. Die Highlight-FL-ARM-Serie von Coherent-Faserlasern bietet die beste und wirtschaftlichste Lösung für die präzisen und anspruchsvollen Fügeaufgaben, die für ihre Herstellung erforderlich sind. Sie haben ihre Leistungsfähigkeit bereits bei anderen Aufgaben der Batterieverarbeitung bewiesen.

Verwandte Ressourcen